اسکلت فلزی یکی از مهم ترین شیوه های اجرایی نوین برای انواع سازه های ساختمانی و صنعتی که از نظر مهندسی مورد نظارت قرار می گیرد.

در گذشته از اسکلت های چوبی برای پایه و تکیه گاه ساختمان ها استفاده می شد.

اما امروزه با پیشرفت تکنولوژی و علم مهندسی اکثراً از سازه های فلزی ساخته شده با انواع فولاد برای اسکلت بندی ساختمان استفاده می شود.

اسکلت فلزی نقش مهمی در ساختمان دارد. به همین دلیل لازم است نصب آن مانند طراحی مورد توجه قرار گیرد.

یادگیری نصب اسکلت فلزی برای کارگران بسیار اهمیت دارد، چون برخی از خطاها و سهل انگاری های هنگام نصب هرگز جبران پذیر نخواهند بود.

مجموعه ی آهن ملل شما را با نکاتی مهم در زمینه اهمیت نصب صحیح ستون فلزی ، ساخت اسکلت فلزی آشنا می کند.

آموزش ساخت اسکلت فلزی ساختمان

امروزه اکثر سازه ها با اسکلت فلزی ساخته می شوند، بنابراین آموزش نصب اسکلت فلزی به افرادی که قصد فعالیت در این رشته را دارند اهمیت زیادی در ساخت ساختمان دارد.

آیا می دانستید خطا در نصب اسکلت فلزی می تواند چه پیامدهایی داشته باشد؟

اگر اسکلت فلزی به درستی نصب شود ایمنی ساختمان و مقاومت آن در برابر بلایای طبیعی، مانند سیل و زلزله افزایش پیدا خواهد کرد.

اما در صورت عدم دقت و آگاهی لازم هنگام نصب اسکلت فلزی ممکن است موارد اشتباهی صورت گرفته و کل ساختمان به دلیل یک سهل انگاری از بین برود و یا حتی خسارات جانی ایجاد شود.

اسکلت های فلزی معمولا برای ساختمان های چند طبقه انتخاب می شوند، و به همین دلیل از نظر مهندسی اهمیت زیادی در ساختمان دارند.

البته در ساختمان های تک طبقه نیز می توان از این اسکلت ها استفاده کرد.

نصب اسکلت فلزی، دقت و دانش کافی می خواهد و نیاز به تجربه و مهارت دارد.

چون تمام نکات مهندسی شده هنگام طراحی با نصب صحیح اسکلت فلزی عمل می کنند واگر این کار به درستی انجام نشود این محاسبات و نتیجه آن نیز تغییر خواهد کرد.

مراحل ساخت اسکلت فلزی

برای نصب اسکلت فلزی باید آموزش ها به صورت تئوری و عملی انجام شود چون هر اسکلت فلزی از قسمت های مختلفی تشکیل شده است.

سازمان فنی وحرفه ای در هر استان از کشور دربعضی زمان های سال دوره های مهارتی را برگزار می کند.

ساخت اسکلت فلزی

نصب بولت های صفحه ستون در اسکلت فلزی

مهم ترین مرحله برای بالا بردن یک ساختمان نصب اسکلت فلزی است و اولین قطعات این اسکلت شامل بولت های صفحه ستون می باشد.

بولت ها باید به طور دقیق در محل خود یعنی آکس صفحه ستون ها نصب شوند.

صفحه ستون چیست؟

صفحه ستون باید درمکان دقیق و معینی قراربگیرد.

باید حتما برای تعیین مکان صفحه ستون از ترازهای آکس و ریسمان کشی استفاده کنیم.

چگونه بفهمیم که آکس بندی و ریسمان کشی به درستی صورت گرفته است؟

پس از آکس بندی و ریسمان کشی، مکان هایی هستند که ریسمان ها با یکدیگر تقاطع دارند؛

بررسی کنید که این تقاطع ها نود درجه باشند درغیر این صورت شما اشتباه آکس بندی کرده اید.

مکان هایی که ریسمان ها با یکدیگر تقاطع نود درجه دارند محل انتقال وزن ساختمان به پی محسوب می شود.

نقطه ی تقاطع ریسمان ها دقیقا بر روی وسط مکان نصب صفحه ستون قرار می گیرد.

ساخت و نصب ستون ها در مسیر نصب اسکلت فلزی

وقتی اسم ستون به گوش ما می رسد واژه هایی مثل مقاومت، تکیه گاه و پایداری به ذهنمان خطور می کند.

ستون ها همیشه نماد استحکام و پابرجا بودن هر چیزی هستند.

نکته ی بعدی درباره آموزش نصب اسکلت فلزی می باشد.شما باید یاد بگیرید که چگونه س به درستی نصب کنید تا ساختمان پایداری از نظر مهندسی داشته باشیم.

وظیفه اصلی ستون ها در هر سازه انتقال بارهای وارد شده به پی یا فونداسیون آن می باشد، بنابراین باید طوری نصب شوند که این نقش را به خوبی ایفا کنند.

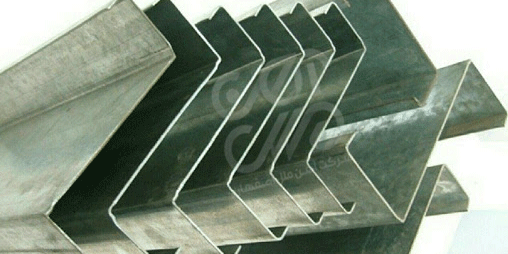

بهترین نوع مقاطع برای ستون ها از نظر مهندسی مربعی شکل و H شکل هستند.

این مقاطع مقاومت بالاتری نسبت به شکل های دیگر دارند و برای زدن ستون ها هم از مقاطع نورد تک و هم از نوع مرکب استفاده می شود.

نوع مرکب معمولاً برای تحمل نیروهای فشاری بیشتر و لنگرهای خمشی وارد شده بر ستون استفاده می گردد، بنابراین اینکه از چه ستونی استفاده کنیم به بار کل سازه بستگی دارد.

مثلاً برای ساخت مقطع IPE دوبل روی یک سطح صاف دو تیرآهن را طوری باید قرار دهید که بال تیرآهن ها به سمت بالا قرار بگیرند.

سپس اول وسط و انتهای بال ها را به هم جوش داده و سپس ستون را برگردانده و وجه زیرین را به همین ترتیب جوش دهید.

این کار از پیچیدگی ستون به خاطر حرارت جوشکاری جلوگیری می کند. همچنین ممکن است نیاز باشد که با ورق های تقویتی، بارهای بیشتر ستون ها را مقاوم سازی کنید.

بعد از ساخت ستون های مورد نظر طبق نقشه اجرایی آن ها را در مکان دقیق خود قرار داده و جوشکاری آن را تکمیل می کنیم.

سپس باید زنگ زدایی و رنگ آمیزی ستون ها را انجام دهید تا کار ستون ها تکمیل شود.

ممکن است برای برخی از پروژه ها ستون ها در مکان پروژه آماده شوند و در بعضی از پروژه ها در کارگاه ساخته می شوند.

این موضوع بیشتر به مکان پروژه و نظر کارفرما بستگی دارد.

اگر ستون ها دقیقاً به صفحه ستون به صورت عضوی واحد متصل نشود. باید قبل از نصب ستون ها محل دقیق نشیمن ستون با جوش دادن نبشی و ورق های سخت کننده روی کف ستون مشخص شوند تا ستون ها دقیقاً در محل طراحی شده قرار بگیرند.

بعد از قرارگیری نیز باید با استفاده از شاقول تراز ستون کنترل شده و بعد جوش را انجام دهیم. در غیر این صورت احتمال سقوط ستون با کوچک ترین باد وجود دارد.

نکته پایانی در نصب ستون ها این است که اگر ارتفاع ستون ها بیشتر از ۱۲ متر بود و باید ارتفاع ستون های موجود را افزایش دهید، همه مراحل قبلی را دوباره برای اتصال ستون بعدی باید انجام دهید.

نصب ستون فلزی

ساخت و نصب تیرها برای تکمیل نصب اسکلت فلزی

بعد از ستون ها به سراغ ساخت و نصب تیرها می رویم.

ساخت و نصب تیرها به طور مستقیم به نوع اتصال شامل جوشی، پیچی یا پرچی و همچنین گیردار بودن یا ساده بودن اتصالات بستگی دارد.

هنگام نصب تیرها باید به نکاتی مانند

- طول جوش

- طول تیرها

- جوش

- بعد جوش

- نوع پیچ های مورد نیاز

- رعایت رواداری های تیر

- نوع الکترود مورد نیاز برای جوش

و … توجه کامل داشته باشید.

برای ساخت و نصب تیرها معمولاً یکی از چهار روش

- کشویی

- اسپالیسی

- مفصلی

- فلنجی

بسته به شرایط پروژه و نظر کارفرما یا پیمانکار انتخاب می شود. برای نصب اسکلت فلزی ساده ترین روشی که در میان این چهار تا وجود دارد، روش کشویی است.

نصب بادبندها در اسکلت فلزی

بادبندها یک نوع مصالح مقاوم سازی به شمار می آیند که وظیفه ی مهار نیروهای جانبی اضافی مانند نیروی باد و زلزله را به عهده دارند.

به همین دلیل از اهمیت ویژه ای برخور دارند و باید دقیقاً طبق نقشه اجرا شوند تاعملکرد صحیحی داشته باشند.

نصب بادبندها با توجه به نوع بادبند و اسکلت فلزی انجام می شود.

پروفیل های مشخص شده برای بادبندها باید درمحل خود قرار بگیرن و جوشکاری های لازم برای آن ها انجام شود.

معمولاً قطعات بادبندها بر اساس نوع آن بین ستون ها و تیرها جوش داده می شوند.

کنترل نهایی نصب اسکلت فلزی

کنترل نهایی باید بعد از کامل شدن مراحل نصب اسکلت فلزی توسط پیمانکار و مهندسین ناظر انجام شود. در این کنترل نکات زیادی مانند:

- چک لیست های ساخت

- نصب اسکلت فلزی

- استانداردهای مورد نیاز برای نصب اسکلت فلزی

- بررسی اندازه ها و محاسبات انجام شده

باید در نظر گرفته شوند.

سخن آخر

نصب اسکلت فلزی مهم ترین قسمت ساخت یک سازه بعد از فونداسیون آن می باشد.

هر نوع محاسبات انجام شده و احتمالات سنجیده شده توسط مهندس طراح در این اسکلت فلزی نهفته است.

در صورتی که نصب اسکلت فلزی به درستی انجام شود یک ساختمان با ایمنی بالا و مهندسی شده خواهیم داشت.

درغیر این صورت این سازه دوام زیادی نخواهد داشت و معلوم نیست چه خسارات مالی و جانی، ایجاد می کند.

source:https://ahanmelal.com/blog/nasbe-sotone-felezi-va-sakhte-esklete-felezi

|