اول از همه به معرفی اجمالی شرکت تولید کننده ی ورق اکسین می پردازیم و پس از آن خط تولید ورق اکسین را مورد بحث و بررسی قرار می دهیم

مجتمع فولادی اکسین خوزستان برای مکمل کردن زنجیره ی ایجاد صنایعمورد نیاز به ورق های عریض فولادی، مثل صنایع نفت، گاز، پتروشیمی، ماشین سازی و صنایع دریایی هم برای رفع نیاز محصولات استراتژیک در سال ۱۳۸۴ثبت گردید.

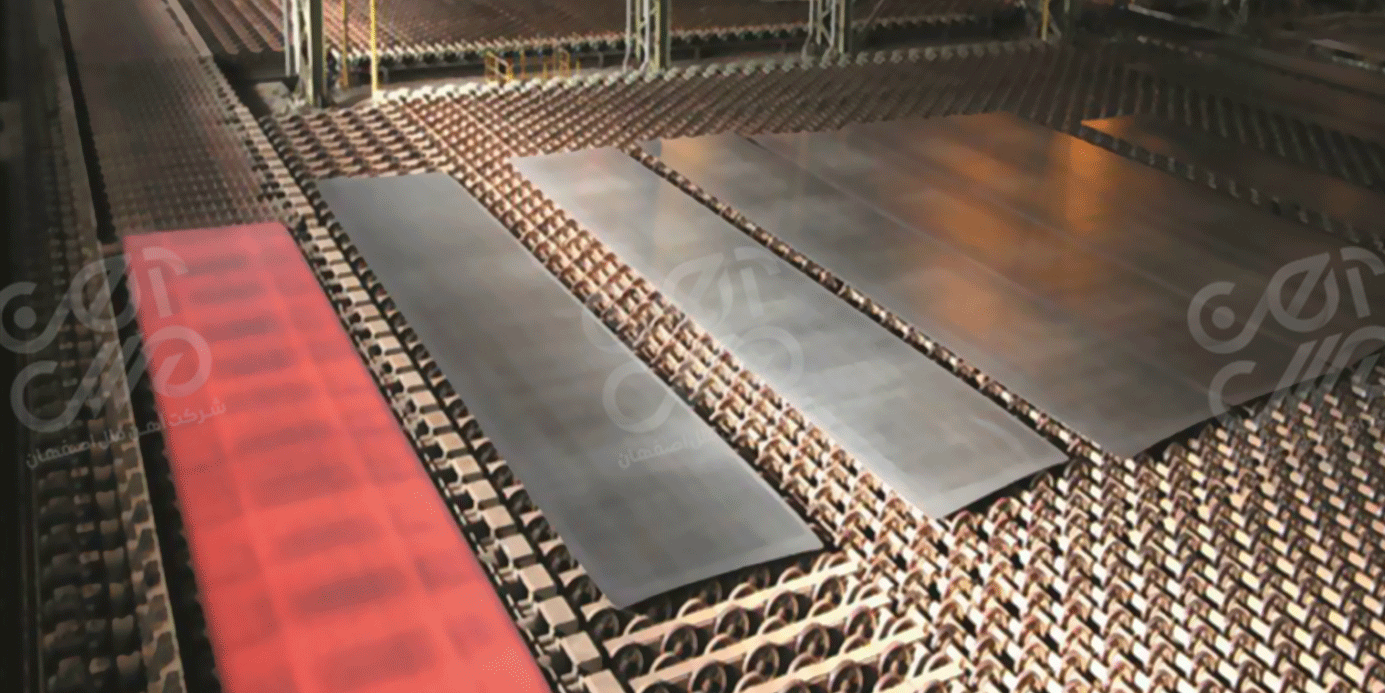

ورق اکسین

بعد از ثبت این کارخانه، مسئولان این مجموعه شروع به ساختن کارخانه های مجموعه کردند.

این فرایند سه سال طول کشید تا اینکه در سال ۱۳۸۷ این مرحله نیز پایان یافت و در سال ۱۳۸۸ راه اندازی این مجموعه فولادی کشورمان آغاز شد.

تولید انبوه ورق کارخانه اکسین از سال ۱۳۸۹ آغاز شد.

ورق اکسین اهواز در سال ۱۳۹۰ تولیدی بالغ بر ۳۰۰ هزار تن بود. در سال ۱۳۹۱ تولید مجموعه فولادی اکسین اهواز از مرز ۶۰۰ هزار تن نیز گذشت.

در سال ۱۳۹۲ کارخانه ی فولادی اکسین اهواز با راه اندازی کردن کوره های حرارتی و تولید کردن محصول های خاص میزان تولید خود را به مرز ۶۵۰ هزار تن در سال رسانید.

پروسه ی پیشرفت این کارخانه باعث شد تا فروش ورق اکسین به میزان قابل توجهی افزایش پیدا کند.

به شکلی که در سال ۱۳۹۳ ظرفیت تولیدی مجموعه به ۸۳ هزار تن در ماه رسید و در همین سال نیز به عنوان شرکت برتر فولادی کشور معرفی شد.

یکی از عواملی مهمی که سبب می شود تا ما طرفدار محصولی خاص شویم که آن محصول استانداردهای خاصی را داشته باشد.

ورق اکسین فولاد اهواز همچنین استانداردهای خاصی را در این زمینه دریافت کرده است که بعضی از این استانداردها به شرح زیر است:

استاندارد مدیریت کیفیت ISO 9001:2008، استاندارد مدیریت زیست محیطی ISO 14001: 2004، استاندارد مدیریت ایمنی و بهداشت حرفه ای OHSAS 18001:2007، استاندارد مدیریت کیفیت-رضایتمندی مشتری- راهنمایی هایی جهت اصول رفتاری سازمان ISO 10001:2007، استاندارد مدیریت کیفیت-رضایت مندی مشتری- راهنمایی هایی برای رسیدگی به شکایات در سازمان ها ISO 10002:2014،گواهینامه انطباق محصول با الزامات ایمنی و سلامتی اتحادیه اروپا CE، گواهینامه تایید فرآیند ساخت از موسسه رده بندی ایرانیان ICS.

در این قسمت به طور خلاصه پروسه تولید ورق اکسین اهواز را با هم مرور می کنیم:

- مواد اولیه ی تولید ورق با کامیون یا واگن های قطار وارد قسمت ناحیه اسلب یارد می شود. مساحت ناحیه ی اسلب یارد ۷۶۵۰ متر مربع است.

این ناحیه بوسیله ی ۳ جرثقیل سقفی مگنتی مجهز شده اند.

که به دلیل انتقال اسلب ها استفاده می شود. ظرفیت در نظر گرفته شده برای هر یکی از این جرثقیل ها ۸۰ تن است.

ناحیه ی بعدی قرار گرفته شده در این بخش کوره های پیشگرم می باشد.

( به طول ۳۴٫۷ متر، عرض ۱۰ متر و ارتفاع ۴٫۵ متر)

اسلبها به وسیله ی جرثقیل هایی که در مرحله ی قبل توضیح دادیم روی اسلب یارد قرار می گیرند و به صورت خودکار بر روی میز غلتکی حرکت می کنند و بعد از شارژ وارد کوره پیشگرم می شود.

کوره های پیش گام خود از ۴ ناحیه تشکیل شده اند:

- ناحیه پیش گرمایش

- ناحیه رکوپراتیو

- ناحیه گرمایش

- ناحیه هم دم سازی

- پس از تخلیه اسلب از کوره لایه ای، پوسته ی اکسیدی روز آن شکل گرفته است که به این خاطر در این مرحله دستگاه پوسته ساز قرار دارد.

این مرحله به این صورت است که آب با فشار ۲۲۵ بار بر روی اسلب ( شمش فولادی) پاشیده می شود تا لایه ی اکسیدی ایجاد شده بر سطح اسلب برداشته شود.

محدوده ابعادی اسلب جهت شارژ در کوره

- بعد از کار پوسته زدایی وارد مرحله قفسه نوردی می شویم.

قفسه نوردی ۴ غلتک دارد که شامل ۲ غلتک کاری و ۲ غلتک پشتیبان می باشد.

دستگاه هایی در این مرحله به منظور بررسی برخی از موارد قرار گرفته اند:

سیستم HAGC

این سیستم به صورت اتوماتیک بین غلتکهای کاری حرکت می کند و دقت ابعادی به منظور کنترل ضخامت را به بالاترین حد ممکن افزایش می دهد.

دستگاه X Ray

این دستگاه به صورت آنلاین کار می کند به این شکل که ضخامت ورق را به صورت مداوم می گیرد و گزارش آن را برای تنظیم HAGC و کنترل ضخامت در پاس بعدی نورد ارسال می کند.

دستگاه اشعه گاما

ضخامت را در سه نقطه به صورت پروفایل عرضی اندازه می گیرد و گزارش آن را به سطح ۲ به منظور کنترل و تصحیح فرآیند نورد ارسال می کند.

تجهیز خنک کننده

این سیستم دمای ورق را تا دمای مد نظر کاهش می دهد.

موج گیر

این دستگاه وظیفه ی صاف کردن ورق گرم از موج های تولید شده توسط نورد را دارد.

غلتک های موجود در این قسمت ۹ عدد می باشد که ۴ عدد از آن در کاست بالا و ۵ عدد دیگر در کاست پایینی قرار گرفته است.

دستگاه تست غیر مخرب آلتراسونیک

وظیفه ی این دستگاه آشکارسازی عیب های داخلی مانند ترک ها، حفره ها و … به عبارت دیگر کل حجم ورق است.

تجهیز لبه زن

با توجه به نتیجه های حاصل شده از دستگاه تست آلتراسونیک لبه های ورق به اندازه مورد نظر برش داده می شود تا عرض ورق ها به اندازه ی مورد نیاز برسد.

- برش طولی

وظیفه ی این دستگاه برش ورق در طول است به عنوان مثال ورقی با عرض ۴ متر را به دو ورق با عرض های ۲ متر تبدیل می کند.

قیچی تقسیم کننده

در این قسمت ضمن بریده شدن سر و ته ورق مادر، ورق به طول های مد نظر مشتری برش داده می شود.

پایلر

در قسمت انتهایی خط تولید ۲ دستگاه پایلر به منظور انتقال ورق از روی میز غلطکی قرار گرفته است.

دستگاه دسته بندی و برچسب زنی

بر روی میز خروجی، ورق ها با ابعاد یکسان توسط دستگاه پایلر به تعداد مشخصی روی هم قرار می گیرد و به سمت ماشین بسته بندی و برچسب زنی حرکت می کند.

source:هر آنچه که درباره ی ورق اکسین اهواز باید بدانید