هنگامی که یک ساختمان ساخته میشود موارد زیادی وجود دارند که استقامت ساختمان را کم میکند. یکی از این موارد ایجاد ستونچه در ساختمان سازی است و باعث تخریب کل ساختمان میشود.

ستونچه چیست؟

ستونچه یا ستون کوتاه موقعی اتفاق می افتد که ساختمان دچار شکست برشی شود.

این شکست بدترین حالت شکست و خرابی در ساختمان است به طوری که اگر یک نیروی اضافه بر ساختمان وارد شود، باعث سقوط ساختمان می شود.

بنابراین باید کنترل نیروهای مخرب وارد شده به ستون ها از نوع خمشی باشد و اگر از نوع برشی باشد احتمال ایجاد پدیده ستون کوتاه افزایش میابد.

ستون یکی از پایه های اصلی ساختمان است و باید هنگام طراحی طوری در نظر گرفته شود که احتمال ایجاد ستون کوتاه به حداقل ممکن برسد.

از نظر فنی و مهندسی هم در طراحی زمانی که نسبت طول مؤثر ستون به کوچک ترین بعد جانبی آن کمتر از ۱۲ باشد ستون کوتاه ایجاد می شود.

این ستون ها توانایی مقاومت در برابر نیروهای اضافی را ندارند و به محض وارد شدن نیروهای اضافی مثل زلزله به صورت ناگهانی فرو می ریزند.

ستون کوتاه در سازه فلزی

ستوچه انواع متفاوتی دارد که هر نوع آن به دلیل ایجاد ستون کوتاه بستگی دارد.

مهم ترین علت ایجاد پدیده ستون کوتاه اختلاف ارتفاع بین ستون های فلزی طراحی شده در یک طبقه است.

اختلاف ارتفاع بین ستون های یک طبقه از ساختمان نیز ممکن است به دلایل مختلفی ایجاد شود که هر کدام از دلایل باعث ایجاد یک نوع ستون کوتاه شده و به شکل زیر است :

- بی دقتی ناظران ساختمان در تراز بودن ساختمان و شیب زمین

- محدود کردن ستون با مصالح روسازی مثل دیوارهای آجری

- محدود کردن ستون با برخی مصالح سازه ای مثل وجود تیر در میان طبقه

حل کردن مشکل ستون کوتاه

در هنگام شکسته شدن ستون کوتاه با دو نوع شکست برشی و شکست ترد مواجه می شویم.

هر دو نوع شکست ها به صورت اتفاقی رخ می دهد. و باعث منهدم شدن کل ساختمان می شود.

در نتیجه هنگام وارد شدن نیرو باعث برش ناگهانی ستون و ریزش آن می شود.

بنابراین باید هنگام طراحی به این نکته ها توجه کنیم.

با این حال گاهی موقعیت پروژه به طوری است که طراح نمی تواند همه نکته های مورد نظر را رعایت کنیم.

در اینصورت باید از ستون های مناسب برای این نوع نیروها طوریکه انعطاف پذیری خوبی داشته باشند استفاده شود و با هر روشی که می توان ظرفیت برشی ستون را افزایش دهیم.

طراحی ستون کوتاه

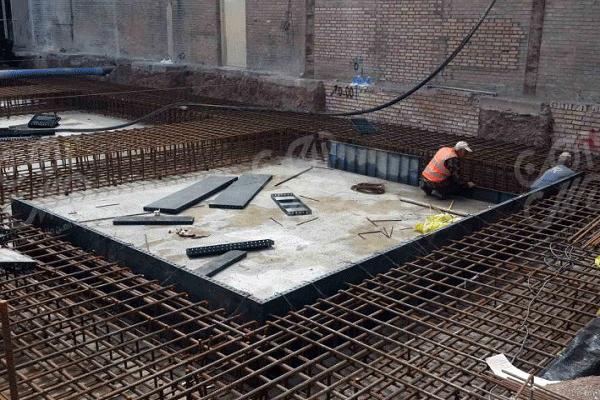

وقتی نتوانیم با استفاده از عملیات خاک برداری و خاک ریزی سطح زمین را تراز کنیم مجبور به ایجاد ستونچه هستیم و ستون ها را با تراز های با اختلاف اندازه ایجاد میکنیم.

میتوانیم با طراحی مناسب و وارد کردن اختلاف تراز در محاسبه این پدیده را کاهش دهیم.

روش های کنترل ستون کوتاه

گاهی به دلایل مختلف مجبور به مقاوم سازی ستونچه های بتنی میشویم که معمولا با این سه روش زیر امکار پذیر است:

روشfrp

در این روش از الیاف کامپوزیت استفاده میشود.

که افزایش مقاومت برشی سازه می توانید شکل پذیری ستون را نیز بیشتر کنید و باعث میشود که احتمال تخریب ستون کاهش پیدا می کند.

استفاده از ورق های فولادی

در این روش ورق های فولادی را به سطوح بتنی می چسبانند که باعث افزایش مقاومت برشی و خمشی ستون می شود.

استفاده از پوشش بتنی مسلح معروف به ژاکت بتنی

در این روش لایه ای از بتن، میلگردهای طولی و خاموت ها در اطراف ستون قرار میدهند و مقاومت ستون را افزایش می دهد.

سخن آخر

همان طور که گفتیم پدیده ستون کوتاه یا ستونچه می تواند بسیار زیان آور و مخرب است و منجر به خسارت های مالی و جانی میشود.

پس باید مهندسان قبل از طراحی و ساخت یک سازه باید ستونچه را بشناسند و تدابیری برای کاهش خسارت بیاندیشند.

منبع: ستونچه چیست ؟ روش های کنترل ستون کوتاه