در صنعت ساختمان سازی قطعات فولادی زیادی استفاده میشود. نبشی و سپری آهنی از پرکاربردترین محصولات فلزی در ساختمان سازی است که هر کدام کاربردهای مخصوص به خود را دارند اما اصولا هر دو قطعه در ساخت درب و پنجره مورد استفاده قرار می گیرند.

ما در این مقاله قصد داریم شما را با تفاوت های دو قطعه ی پر کاربرد در ساختمان سازی به نام های نبشی و سپری آشنا کنیم.

سپری چیست؟

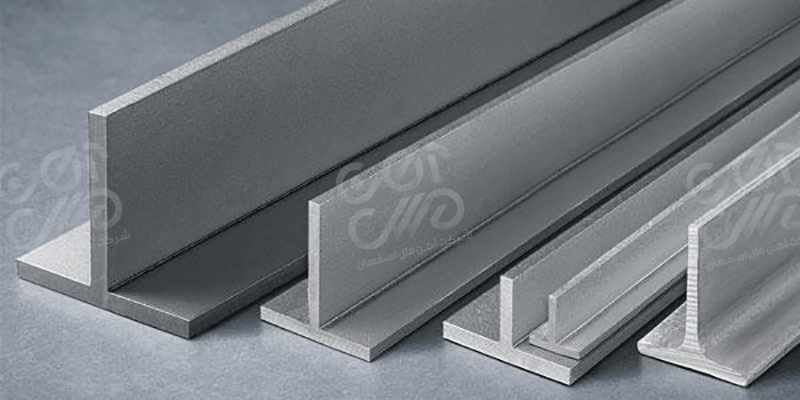

سپری نوعی پروفیل است که به شکل T انگلیسی در ارتفاع های مختلف تولید و در بازار عرضه میشود.

سپری معمولا برای اتصال پل ها، ستون ها، خرپا ها، نماهای شیشه ای، ساخت درب و پنجره و غیره استفاده میشود.

این محصول مانند ناودانی به شکل های فابریک و پرسی تولید میشود. که به صورت دوبل یا تک استفاده میشود.

سپری ها چه مشخصاتی دارد؟

- شکل ظاهری: بر اساس جدول استاندارد اشتال سپری ، این محصولات بر اساس ظاهرشان به دو مدل لبه تیز و لبه گرد تقسیم بندی می شوند.

- انداره: نوع لبه گرد در اندازه 30 تا 140 میلی متر و نوع لبه تیز در اندازه 20 تا 40 میلی متر هستند شایان ذکر است تولید این محصول در ایران با اندازه های متنوعی صورت می گیرد.

- ضخامت: ضخامت این محصول متنوع است. اصولا ضخامت این محصولات از 0.9 تا 2.5 میلی متر متغیر است. گاها اندازه لبه و اندازه دیواره یکسان است و اندازه لبه محصول نیز بر اساس میلی متر محاسبه می شود مثلا اگر لبه آن 200 میلی متر باشد به آن سپری شماره 20 گفته می شود.

- طول: طول محصول از 6 متر تا 12 متر متغیر است. اندازه بر اساس نیاز و درخواست مشتری تعیین می گردد.

از خط تولید تا محصول نهایی

مواد خام فولادی که برای ساختن محصولات فولادی است را دلخل کوره های حرارتی ریخته و بعد از رسیدن ه حرارت لازم آن را ب شکل و اندازه ی دلخواه میدهیم وبعد از عبور از قفسه های نورد میانی و نورد پایانی، شکل نهایی را به بازار عرضه میکنیم.

معایب سپری چیست؟

- مقاومت خمشی سپری پایین است.

- مشکل در اتصالات دارد زیرا مقاومت در برابر خم شدن و سطوح مایل به سمت بال کم است.

نبشی چیست؟

نبشی نوعی پروفیل است که به شکل L انگلیسی در ارتفاع های مختلف تولید میشود که سطح دو ضلع آن بر یکدیگر عمود هستند و برای استفاده در انواع سازه های ساختمانی و صنعتی در بازار عرضه میش می شوند که به صورت مرکب یا تکی و بر اساس طول و ضخامت بال ها می توانند در موارد متفاوتی مورد استفاده قرار بگیرند. از این محصول برای انواع اتصالات بهره گرفته می شود از نبشی های خرد شده که اصطلاحا لقمه نامیده می شود نیز می توان در برخی سازه ها مثل سازه های مرتبط با آسانسور استفاده کرد.

نبشی

این محصول مانند ناودانی و سپری به شکل های فابریک و پرسی تولید میشود. که به صورت دوبل یا تک استفاده میشود.

در روش پرسی محصول نهایی پس از پرس و شکل دهی آماده می شود به گونه ای که ورقی 6 متری از وسط عرض خم می گردد و به محصول نهایی تبدیل می شود. در نوع فابریک محصول نهایی از خط تولید خارج می گردد و نیازی به مرحله پرس و شکل دهی نیست.

نبشی هایی از جنس گالوانیزه نیز در بازار موجود است. این نوع از محصول با روی پوشش داده می شود تا از زنگ زدگی مصون بماند. از این محصول در مواردی که احتمال خوردگی و زنگ زدگی آهن بالا باشد، استفاده می شود.

مقایسه کلی نبشی و سپری

- هر دو محصول به شیوه های پرسی و فابریک تولید می شوند.

- قطعات خرد شده هر دو محصول، لقمه نامیده می شود.

- نبشی و سپری در شکل ظاهری متفاوت هستند.

- هر دو برای اتصالات در سازه های ساختمانی استفاده می شوند.

source:تفاوت نبشی و سپری چیست؟